| 一、设计思路 | |||

| 设计目的: | 料框通过同步带输送机自动上下料,可伸缩皮带输送机构从料框自动取料,实现料框自动卸料 | ||

| 设定场景: | 光伏、3C、电路板等 | ||

| 动作流程: | 1、满料框通过同步带输送机入料 | ||

| 2、传感器感应到料框后同步带输送机停止 | |||

| 3、可伸缩皮带输送机伸入料框 | |||

| 4、可伸缩皮带输送机将物料往下游传送 | |||

| 5、物料传送完毕后空料框通过同步带输送机传出 | |||

| 6、循环以上动作 | |||

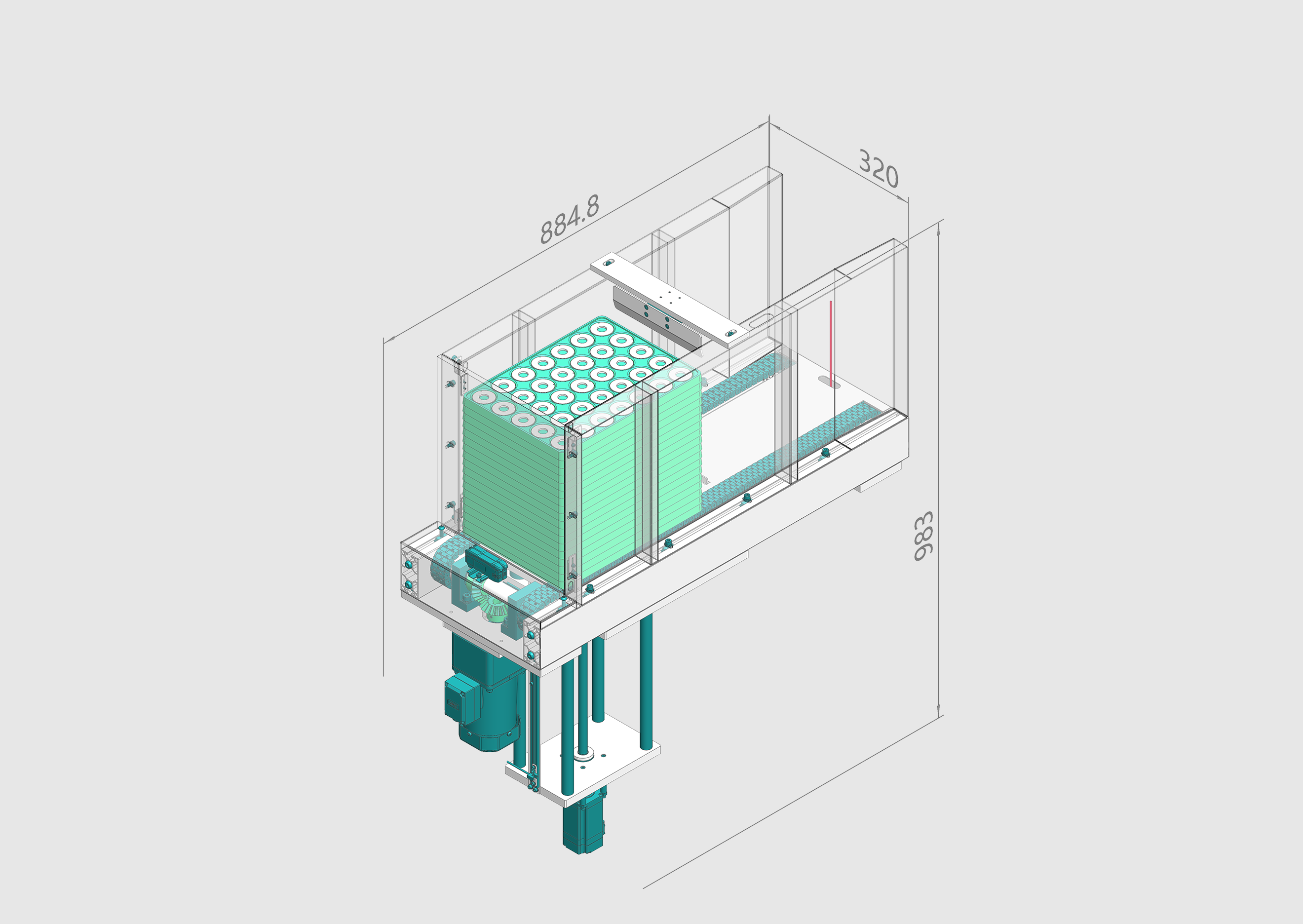

| 二、机构参数 | |||

| 外形尺寸: | L1185xW552xH754(mm) | ||

| 通用性: | 相同外形的各种工件 | ||

| 循环周期: | 1.5(S) | ||

| 精度: | ±0.3(mm) | ||

| 三、示例应用 | |||

| 工件形状: | 矩形 | ||

| 工件尺寸: | L210xW210xH1(mm) | ||

| 工件重量: | 40(g) | ||

| 使用气压: | P=0.5(MPa) | ||

| 电源: | AC220V 50Hz/DC24V | ||

| 四、计算过程 | |||

| 注:选型计算&公式可下载技术文档进行详细查看 | |||

【步进电机1#选型计算】  |

|||

| 参数 | 公式&注解 | 取值 | |

| 1)、机械结构参数 | |||

| 工件线速度(m/s): | V | 0.6 | |

| 滚筒直径(m): | D | 0.03 | |

| 皮带和工件总质量(Kg): | M1 | 0.19 | |

| 滚筒和滚轮质量(Kg): | M2 | 0.33 | |

| 电机加减速时间(s): | t | 0.2 | |

| 减速比: | i | 1 | |

| 摩擦系数: | μ | 0.2 | |

| 安全系数: | K | 2 | |

| 选型电机型号(57CME23) | |||

| 选型电机扭矩(N·m): | TP | 1.5 | |

| 读表可得知,10m/min的传送能力: | J | 0.000048 | |

| 2)、计算惯量和转矩 | |||

| 电机转速(rpm): | N=60*V/D/π | 382.2 | |

| 电机转动加速力(N): | F1=M1*V/t | 0.570 | |

| 电机转动所需要克服的力(N): | F=μ*M1*g+1/3*μ*M1*g+F1 | 1.075 | |

| 电机必须转矩(N·m): | T=1/2*F*D*K | 0.032 | |

| 工件和皮带惯量(kg·m²): | J1=M1*(D/2)² | 0.000043 | |

| 滚筒惯量(kg·m²): | J2=1/8*M2*D² | 0.000037 | |

| 总惯量(kg·m²): | J=J1+J2 | 0.000080 | |

| 惯量比: | J/i² /J电机 | 1.66 | |

| 整体设计工况计算: (此结论仅此案例参考使用) |

案例所需最大扭矩0.032N·m<实际电机扭矩1.5N·m 案例负载转动惯量与电机惯量比<5,因此电机符合设计要求。 |

||

| 【主要标准件选型计算】 | |||

| 1)、单轴机器人 | |||

| 以下参考怡合达FA工厂自动化零件 选型技术资料(查技术文档表1,2) | |||

| YBSC14-10-350-BC-M-40-B-C-4 垂直使用负载22Kg | |||

| 整体设计工况计算 | |||

| 单轴机器人22Kg >17Kg | |||

| 案例所需负载为17Kg,实际负载为22Kg,因此符合当前设计要求。 | |||

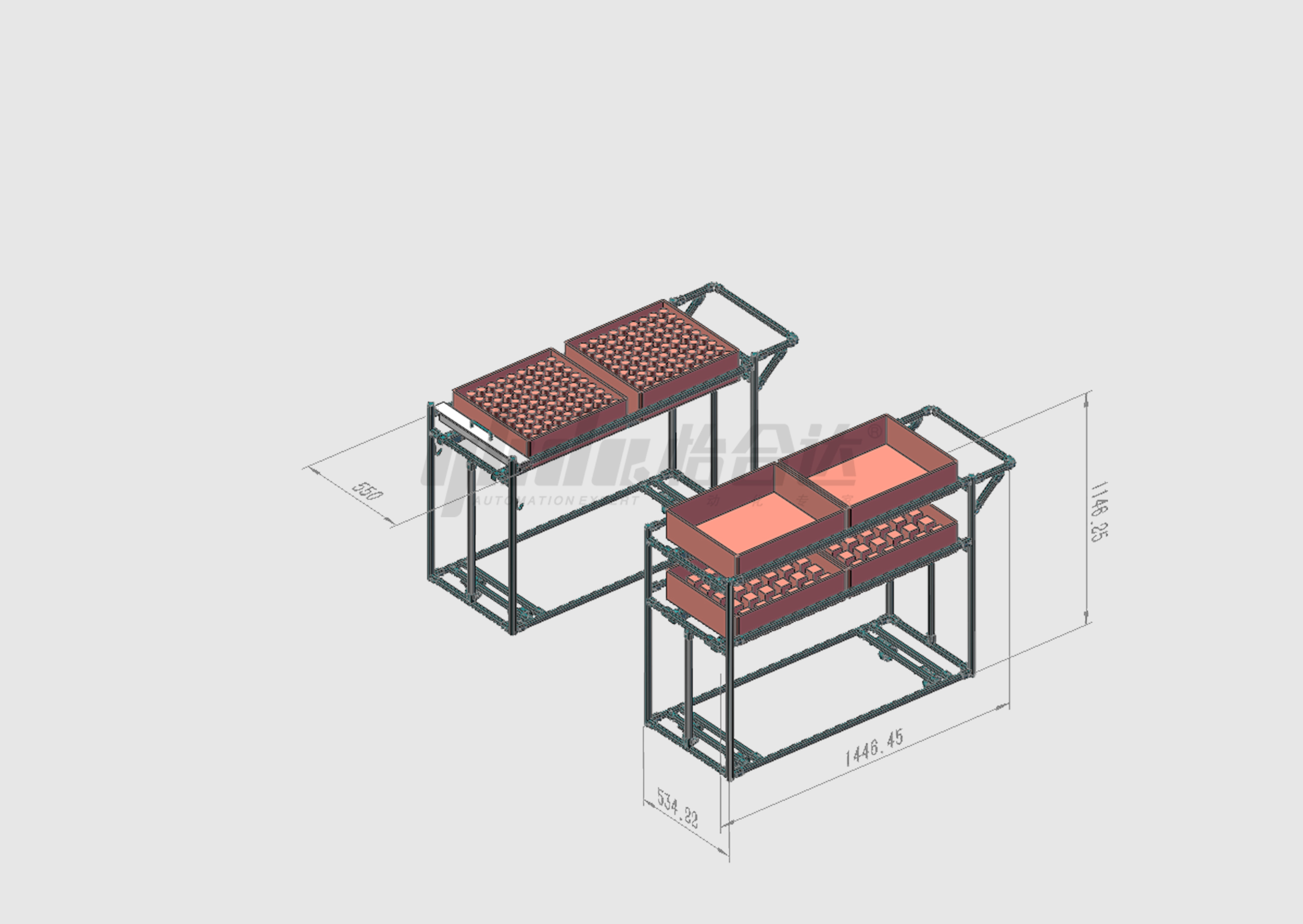

| 2)、同步带输送机 | |||

| 以下参考怡合达FA工厂自动化零件 选型技术资料 | |||

| KQJ01-B170-L300-25-TA220-SCM-7.A-K-T | |||

| 整体设计工况计算 | |||

| 料框运动速度15m/min | |||

| 满料框重量8kg | |||

| 同步带运输机速度15m/min时可传送物体重量15Kg(查技术文档表3) | |||

| 案例负载为8Kg,实际负载为15Kg,因此符合当前设计要求。 | |||

免责声明

本案例机构所有内容(3D图档、BOM表、技术文案、演示动画)仅供参考,请用户自行评估技术可行性,怡合达和萤领平台不承担案例机构中任何内容而产生的错误、交易纠纷等相关责任。

图例:

怡合达标准件

参考/外购零件

怡合达机加件

展示样品

YHD-SL0111-可伸缩皮带上料机构

9502

0

0

相关分类:

易于切换工序

电子工业

传送、上下料

载具类

输送线及功能组件

案例描述:

料框通过同步带输送机自动上下料,可伸缩皮带输送机构从料框自动取料,实现料框自动卸料,适用于光伏、3C、电路板等

案例介绍

主要部件选型参考

序号

图片

名称

规格型号

数量

评价

请登录后评价!