| 一、设计思路 | |||

| 设计目的: | 通过风车翻转机构将样品翻面。用于样品需要翻面下料或者样品需要两面加工场合。此机构也可起到缓存作用。 | ||

| 设定场景: | 光伏、3C、电路板等 | ||

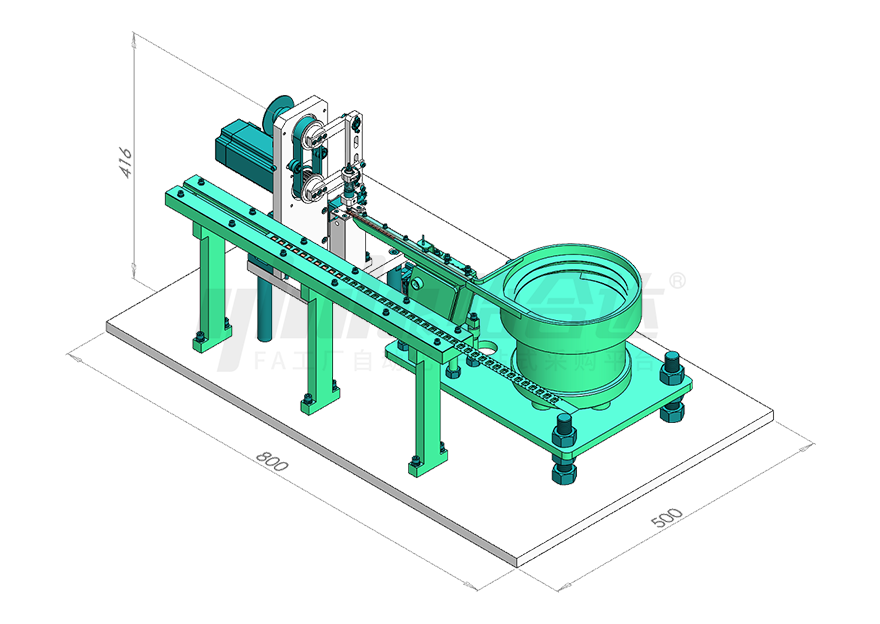

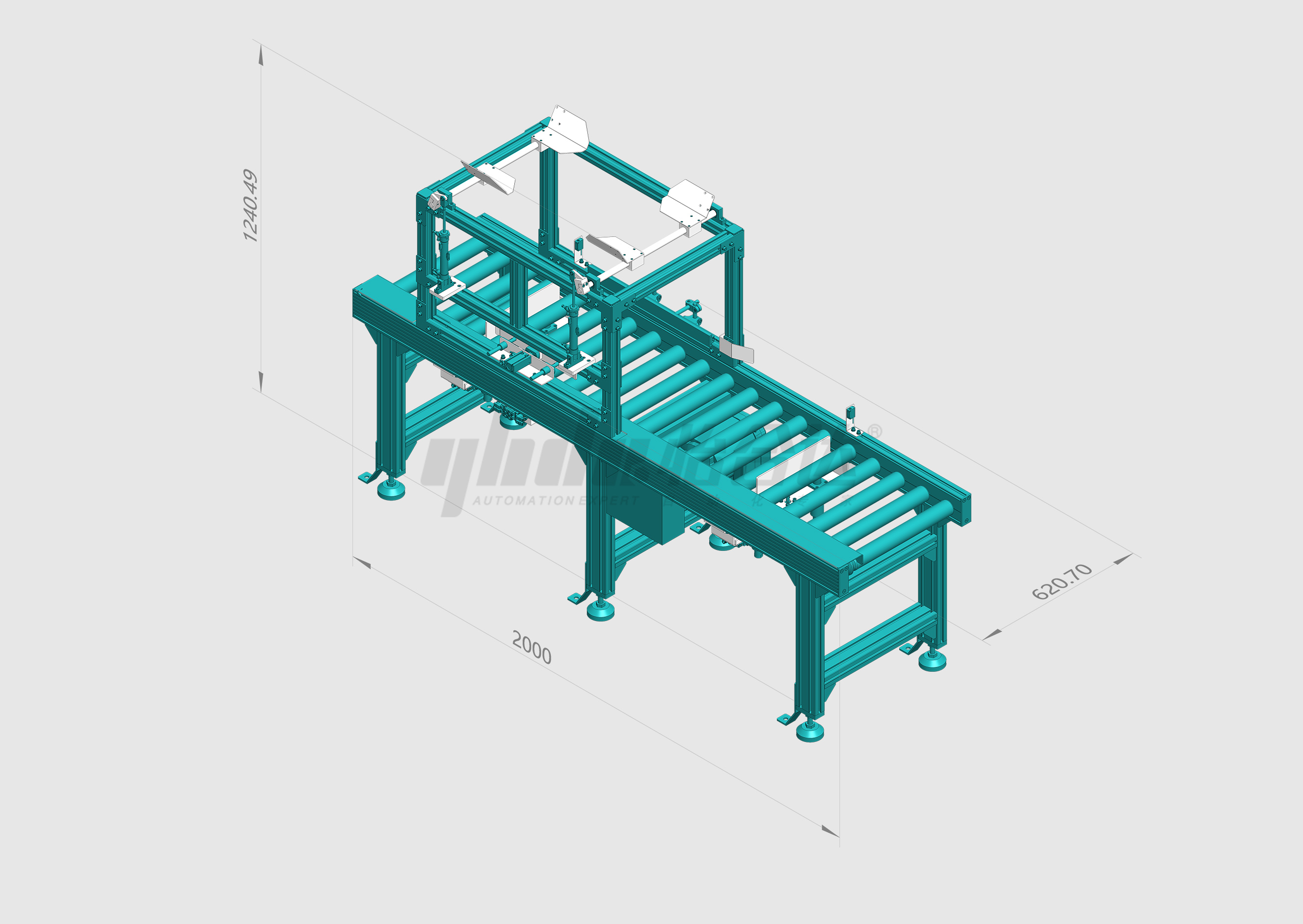

| 动作流程: | 1、样品通过皮带输送机来料 | ||

| 2、定位机构对样品进行机械定位 | |||

| 3、风车翻转机构将样品翻面(需要翻面场合)&风车翻转机构不翻转,样品通过皮带输送机往下流动(不需要翻面场合) | |||

| 4、样品通过皮带输送机流入下一个工序 | |||

| 二、机构参数 | |||

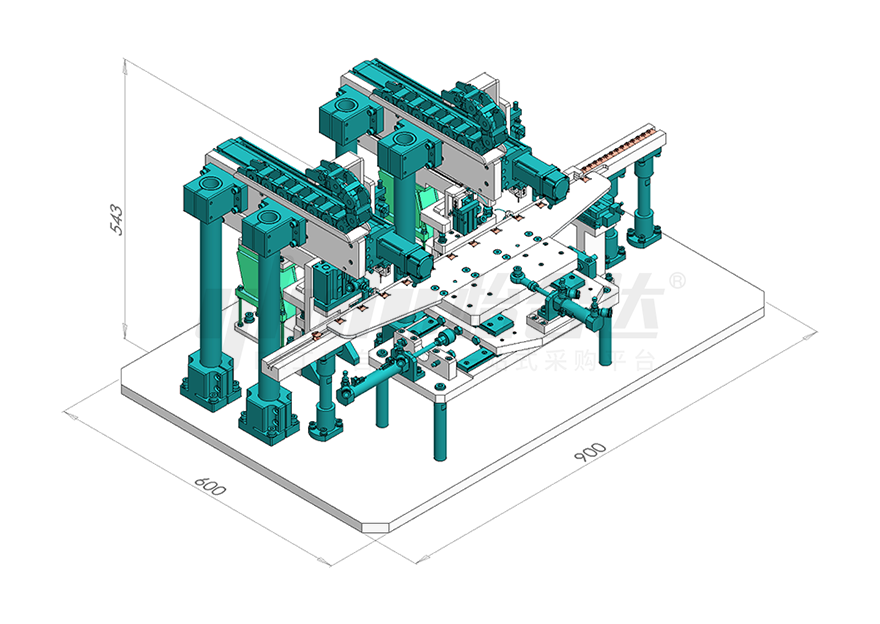

| 外形尺寸: | L1037xW579.5xH585(mm) | ||

| 通用性(样品厚度): | 0-4(mm) | ||

| 循环周期: | 1.5(S) | ||

| 精度: | ±0.05(mm) | ||

| 三、示例应用 | |||

| 工件形状: | 矩形 | ||

| 工件尺寸: | L210xW210(mm) | ||

| 工件重量: | 40(g) | ||

| 使用气压: | P=0.5(MPa) | ||

| 电源: | AC220V 50Hz/DC24V | ||

| 四、计算过程 | |||

| 注:选型计算&公式可下载技术文档进行详细查看 | |||

| 【步进电机选型计算】 | |||

| 参数 | 公式&注解 | 取值 | |

| 1)、机械结构参数 | |||

| 工件线速度(m/s): | V | 0.6 | |

| 滚筒直径(m): | D | 0.03 | |

| 皮带质量(Kg): | M1 | 0.052 | |

| 工件质量(Kg): | M2 | 0.04 | |

| 滚筒和滚轮质量(Kg): | M3 | 0.65 | |

| 电机加减速时间(s): | t | 0.2 | |

| 减速比: | i | 1 | |

| 摩擦系数: | μ | 0.2 | |

| 安全系数: | K | 2 | |

| 选型电机型号(57CM13) | |||

| 选型电机扭矩(N·m): | TP= | 1.31 | |

| 选型电机惯量(kg·m²): | J电机 | 0.000030 | |

| 2)、计算惯量和转矩 | |||

| 电机转速(rpm): | N=60*V/D/π | 382.2 | |

| 电机转动加速力(N): | F1=2*(M1+M2)*V/t | 0.552 | |

| 电机转动所需要克服的力(N): | F=μ*2*(M1+M2)*g+F1 | 0.92 | |

| 电机必须转矩(N·m): | T=1/2*F*D*K | 0.0276 | |

| 工件和皮带惯量(kg·m²): | J1=2*(M1+M2)*(D/2)² | 0.0000414 | |

| 滚筒惯量(kg·m²): | J2=1/8*M3*D² | 0.000073125 | |

| 总惯量(kg·m²): | J=J1+J2 | 0.000115 | |

| 惯量比: | J/i² /J电机 | 3.8175 | |

| 整体设计工况计算: | 案例所需最大扭矩0.0276Nm<实际电机扭矩1.31Nm | ||

| 案例负载转动惯量与电机惯量比<5,因此电机符合设计要求。 | |||

| 【伺服电机选型计算】 | |||

| 参数 | 公式&注解 | 取值 | |

| 1)、机械结构参数 | |||

| 风车直径(m): | D | 0.47 | |

| 风车每次转动角度(°): | θ | 30 | |

| 每次转动的时间(s): | t1 | 0.6 | |

| 电机加减速时间(s): | t2 | 0.1 | |

| 风车转动负载总质量(Kg): | M | 7.6 | |

| 减速比: | i | 40 | |

| 安全系数: | K | 2 | |

| 选型电机型号(ZNH02-020-N) | |||

| 选型电机扭矩(N·m): | TP | 2.25 | |

| 选型电机惯量(kg·m²): | J电机 | 0.0000203 | |

| 2)、计算惯量和转矩 | |||

| 风车角速度 (rad/s): | ω=θ*π/180/t1 | 0.87 | |

| 风车转速(rpm): | N=ω*30/π | 8.3 | |

| 电机所需转速(rpm): | N电机=N*I | 333.3 | |

| 负载转动惯量: | J=1/8*M*D² | 0.21 | |

| 风车角加速度 (rad/s²): | α=ω/t2 (rad/s²) | 8.7 | |

| 电机轴必须转矩 (N·m): | T=J*α*K/i | 0.09 | |

| 惯量比: | J/i² /J电机 | 6.44 | |

| 整体设计工况计算: | 案例所需最大扭矩0.1Nm<实际电机扭矩2.25Nm | ||

| 案例负载转动惯量与电机惯量比<10,因此电机符合设计要求。 | |||

| 【定位气缸选型计算】 | |||

| 1)、机械结构参数 | |||

| 倾斜度: | θ=°(水平0°,垂直90°) | 0 | |

| 负载重量(kg): | M | 0.14 | |

| 工作气压力(MPa): | P=(应≤减压阀进口压力*85%) | 0.5 | |

| 摩擦系数(参考说明): | u | 0.5 | |

| 负载率(安全系数): | η | 0.65 | |

| 气缸运行时间(s): | t | 0.3 | |

| 气缸启动时间(s): | t0 | 0.1 | |

| 气缸刹车时间(s): | t1=t0 | 0.1 | |

| 负载行程(mm): | L0 | 20 | |

| 选型气缸型号(WGU07-10-20-Y-N-3) | |||

| 前进出力(N): | F1 | 38.5 | |

| 后退出力(N): | F2 | 32.3 | |

| 2)、计算所需最小缸径 | |||

| 最大线速度(mm/s): | V=V0=L0/(t-t0) | 100 | |

| 加速度(m/s²): | a=V/t0 | 1 | |

| 负载需最小力(N): | F0=mg(sinθ+μcosθ)+ma | 0.83 | |

| 气缸理论出力(N): | F=F0/η(已考虑η) | 1.27 | |

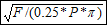

| 推力最小缸径(mm): | D1=  |

1.80 | |

| 初设杆径(mm): | d0 | 5 | |

| 拉力最小缸径(mm): | D2 | 5.31 | |

| 整体设计工况计算: | 案例所需出力1.27N<F1&F2,因此气缸符合设计要求 | ||

免责声明

本案例机构所有内容(3D图档、BOM表、技术文案、演示动画)仅供参考,请用户自行评估技术可行性,怡合达和萤领平台不承担案例机构中任何内容而产生的错误、交易纠纷等相关责任。

图例:

怡合达标准件

参考/外购零件

怡合达机加件

展示样品

YHD-SL0107-风车翻转机构

7498

0

0

相关分类:

提高效率

电子工业

翻转、旋转

薄板状

输送线及功能组件

案例描述:

通过风车翻转机构将样品翻面。用于样品需要翻面下料或者样品需要两面加工场合。此机构也可起到缓存作用。

案例介绍

主要部件选型参考

序号

图片

名称

规格型号

数量

评价

请登录后评价!