| 一、设计思路 | |||

|

设计目的: |

此案例用于展示输送线中托盘90°转向的一种可行性方案,采用气缸驱动,只能做一个位置的切换,但结构简单实现成本相对较低 | ||

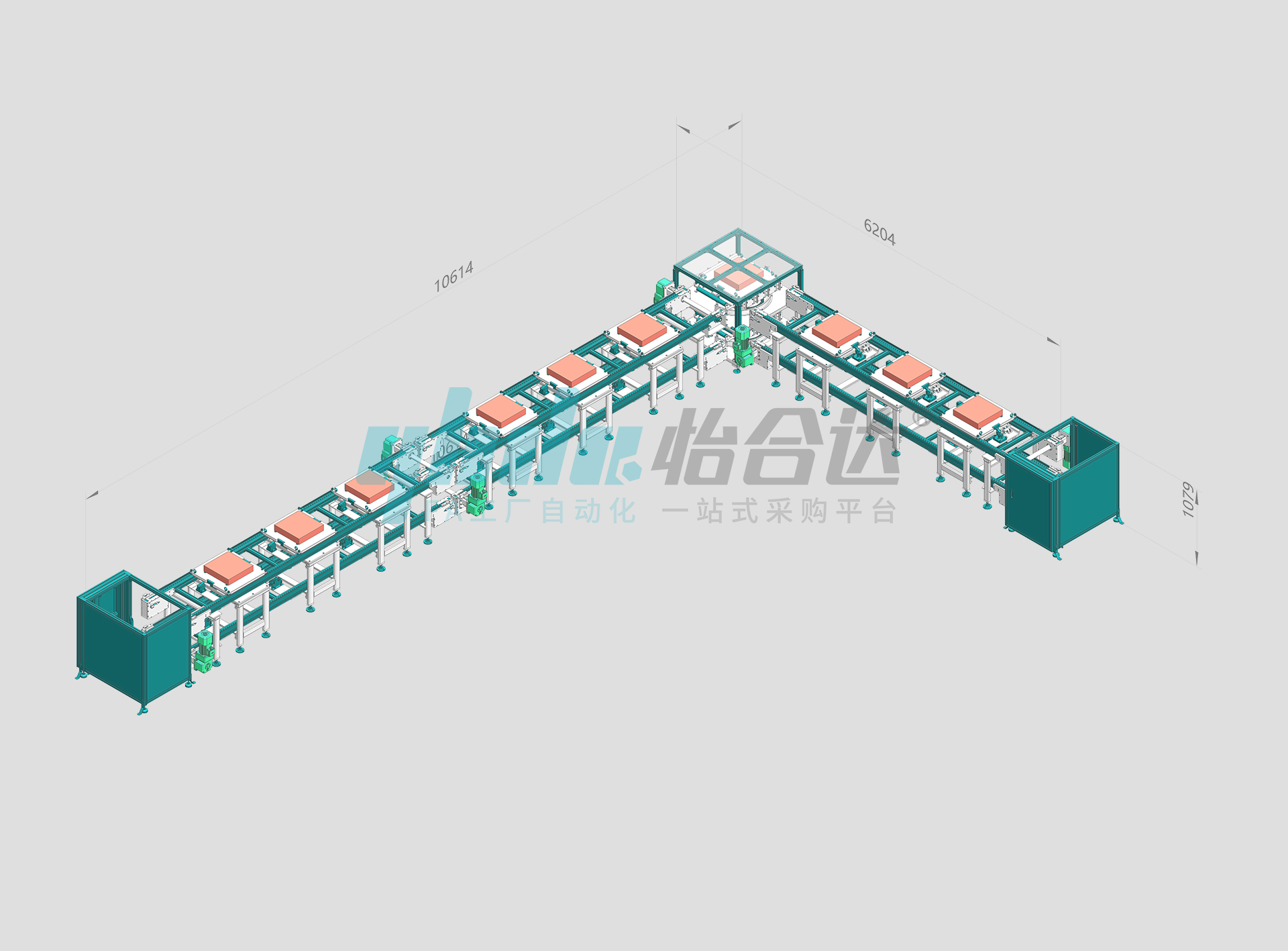

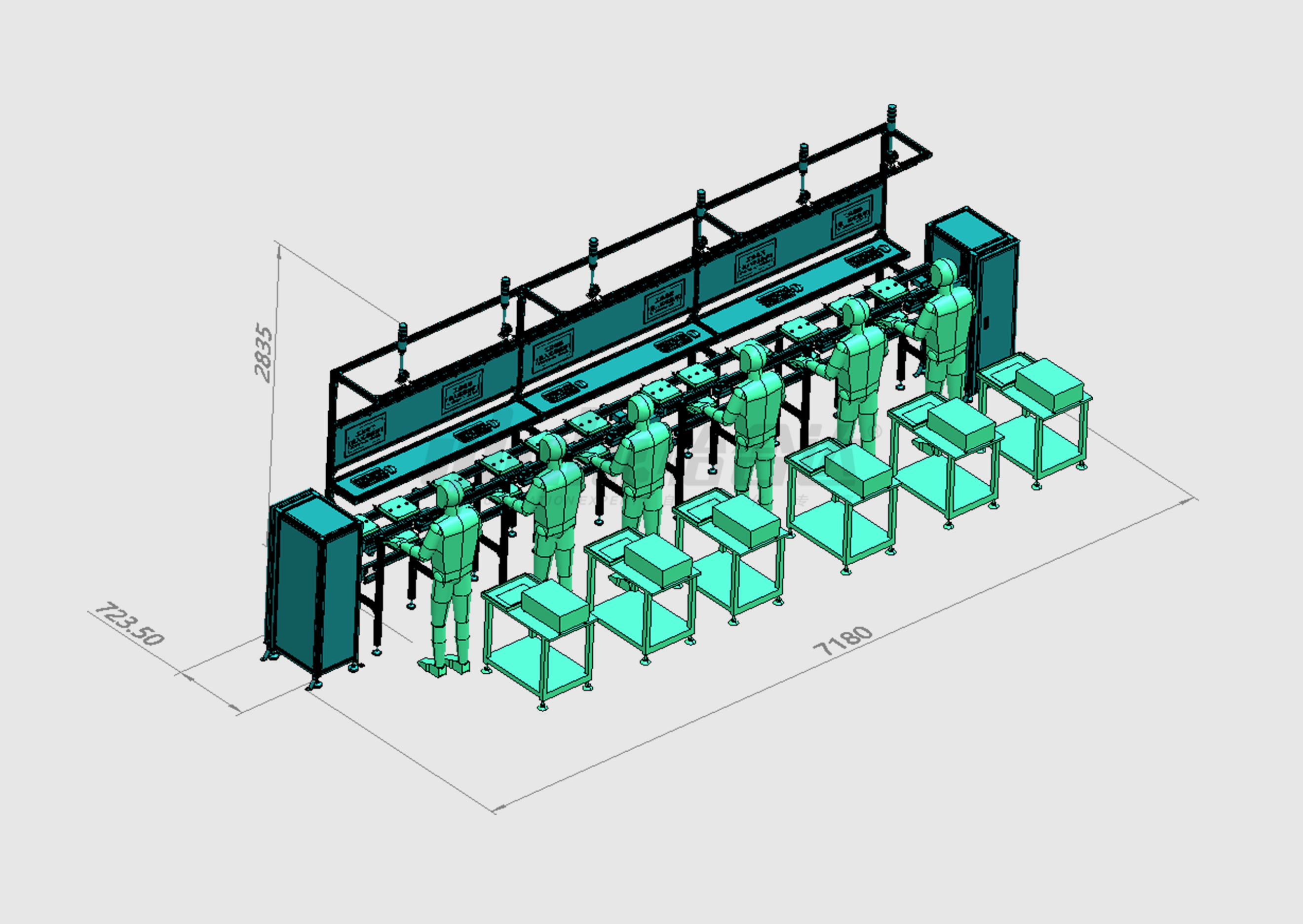

| 设定场景: | 上下两层输送线,需要90°转向输送,上下层独立运行 |

||

| 动作流程: | 1、滚筒正转,输送托盘从入口侧进入到转向机内,到位后触发检测开关 | ||

| 2、止回气缸伸出避免托盘脱落 | |||

| 3、旋转驱动气缸伸出,回转台转动90°,与后段线体对接 | |||

| 4、止回气缸缩回,滚筒反转,托盘流出 | |||

| 5、托盘完全流出后,旋转气缸缩回,回转台复位 | |||

| 6、上下层回转台流程一致,可独立运转 | |||

| 二、机构参数 | |||

| 外形尺寸: | L1253xW1084xH1005(mm) | ||

| 通用性: | 物流线自动转向设备 | ||

| 循环周期: | 20(S) | ||

| 精度: | ±0.5(mm) | ||

| 三、示例应用 | |||

| 工件形状: | 矩形托盘 | ||

| 工件尺寸: | 满足640*640 托盘放置要求 | ||

| 工件重量: | 100(kg) | ||

| 使用气压: | P=0.5(MPa) | ||

| 电源: | AC220V 50Hz/DC24V | ||

| 四、计算过程 | |||

| 注:选型计算&公式可下载技术文档进行详细查看 | |||

| 【横移气缸选型计算】 | |||

| 参数 | 公式&注解 | 取值 | |

| 1)、机械结构参数 |  |

||

| 负载重量(工件+托盘)(Kg): | m1 | 200 | |

| 回转台重量(Kg): | m2 | 100 | |

| 工作气压力(MPa): | v | 0.22 | |

| 负载物重心与回转中心偏移量(m): | L1(实际偏移量<500mm) | 0.5 | |

| M1重心与回转支承距离(m): | L2(实际距离>200mm) | 0.2 | |

| 安全系数: | s | 1.5 | |

| M1进入回转台后减速停止时间(s): | △t | 0.1 | |

| 2)、计算转矩 | |||

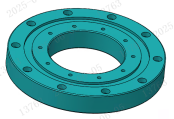

| 轴向载荷(N): | Fa=(m1+m2)g | 3000 | |

| 径向载荷(N): | 按M1进入时的冲击力计算: F0=m1*△v/△t |

440 | |

| 倾覆力矩(Nm): | M=Fa*L1 | 1500 | |

| 当量载荷(N): | M转化为径向载荷: Feq=Fr+(M/L2) |

7940 | |

| 最大组合载荷(KN): | (Fa+Feq)/1000 | 10.94 | |

| 考虑安全系数载荷(KN): | Ca=s*(Fa+Feq)/1000 | 16.41 | |

| 选型气缸型号(WGN37-D-63-300-Y-2-2) | |||

| 前进出力: | F1=(N) | 1527.8 | |

| 后退出力: | F2=(N) | 1374 | |

| 1)、计算所需最小缸径 | |||

| 最大线速度: | V=V0=L0/(t-t0)=(mm/s) | 107.14 | |

| 加速度: | a=V/t0=(m/s²) | 0.54 | |

| 负载需最小力: | F0=mg(sinθ+μcosθ)+ma=(N)(未考虑η) | 166.59 | |

| 气缸理论出力: | F=F0/η=(N)(已考虑η) | 256.3 | |

| 推力最小缸径: | D1= |

25.55 | |

| 初设杆径: | d0=(mm) | 20 | |

| 拉力最小缸径: | D2=(mm) | 32.45 | |

| 整体设计工况计算: (此结论仅此案例参考使用) |

案例所需出力487N<F1&F2,因此气缸符合设计要求 | ||

免责声明

本案例机构所有内容(3D图档、BOM表、技术文案、演示动画)仅供参考,请用户自行评估技术可行性,怡合达和萤领平台不承担案例机构中任何内容而产生的错误、交易纠纷等相关责任。

图例:

怡合达标准件

参考/外购零件

怡合达机加件

展示样品

YHD-SL0115-输送线90°气动转向机

6324

0

0

相关分类:

通用

输送线及功能组件

工业控制、马达驱动

易于切换工序

机械标准零件

案例描述:

此案例用于展示输送线中托盘90°转向的一种可行性方案,采用气缸驱动,只能做一个位置的切换,但结构简单实现成本相对较低,上下两层输送线,需要90°转向输送,上下层独立运行。

案例介绍

主要部件选型参考

序号

图片

名称

规格型号

数量

评价

请登录后评价!