| 一、设计思路 | |||

| 设计目的: |

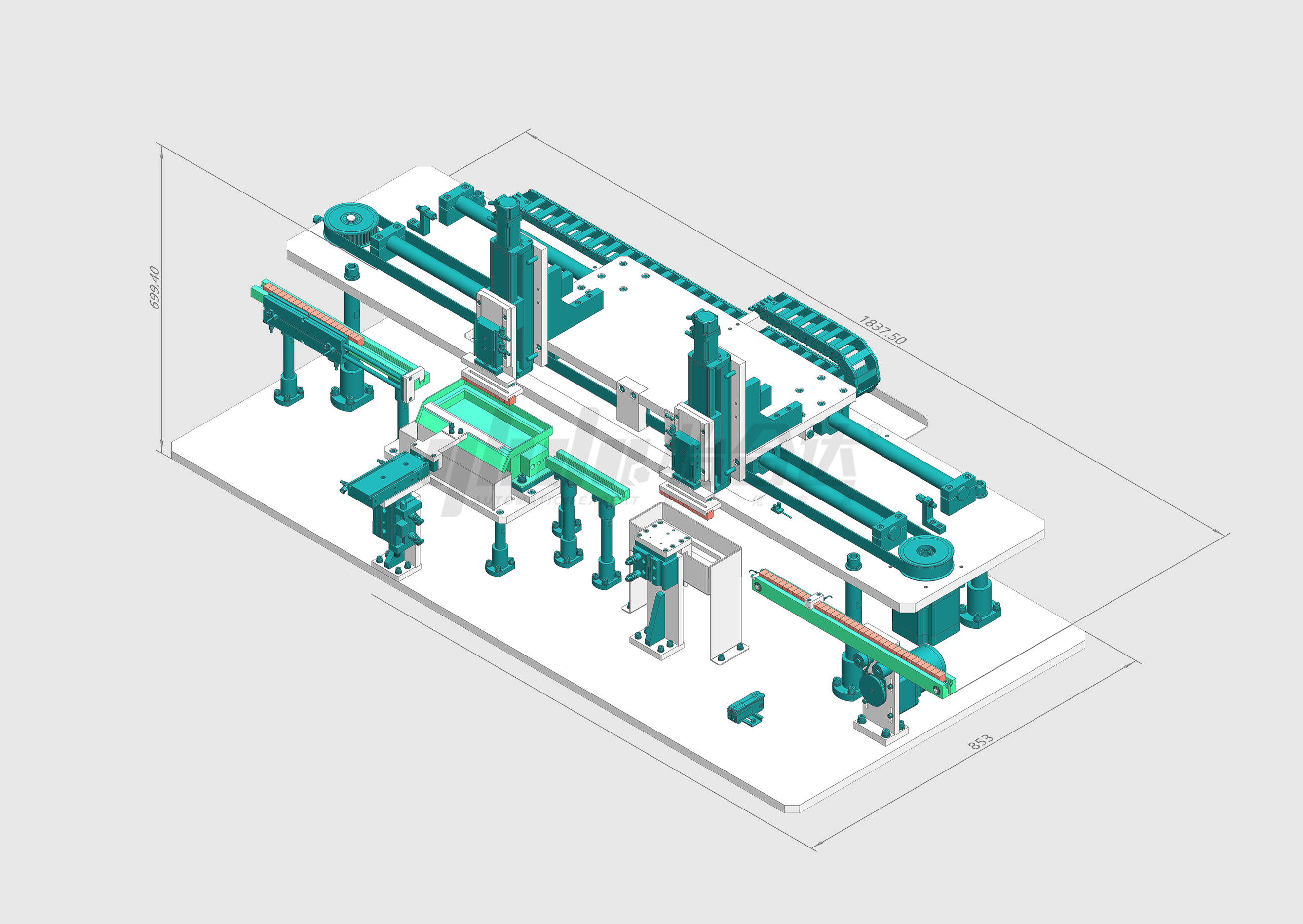

此案例为典型的双层循环倍速链案例,常见于较高精度要求的装配产线,通过倍速链结构传送工装托盘,流转于各个工位之间,在各工位完成对应工艺内容。上层托盘为放置物料装配状态,下层为空托盘回流,两端设置升降机做上下层切换。中间设置有转向机,可作为方向转换。 驱动采用DD马达驱动,可兼容不同角度转向,可做主通道分别向多条分支通道传送,兼容性较强。如只需一个角度的换向传递,也可做气缸驱动,节省成本。 |

||

| 设定场景: | 可用于自动、手动、半自动产线,需要根据需求增加防护隔离、人工操控面板等工位设备 | ||

| 1、设定负载为100kg | |||

| 2、设定托盘流转速度220mm/s | |||

| 3、工位间距1000-1200mm之间 | |||

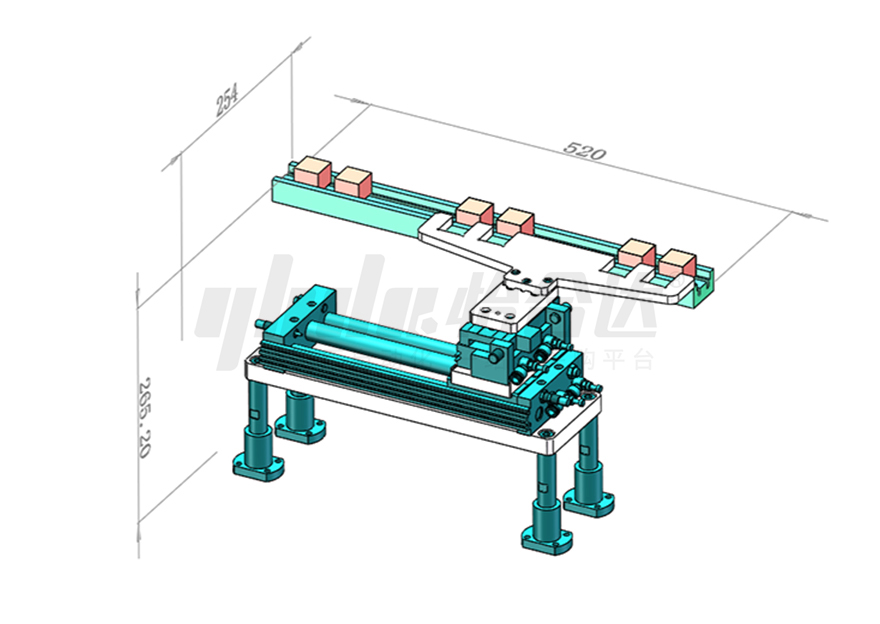

| 4、假设空间限制,中间加一个90°转向结构,此结构也可兼容其他角度、及多位置转换 | |||

| 5、共计9个工位 | |||

| 动作流程: | 1、空托盘通过线头端升降机流转至上层倍速链 | ||

| 2、托盘流转到工位1,完成工位1工作内容,流转至下一工位 | |||

| 3、重复上一步骤,直到托盘流转到工位6,工作完成后流转至90°转向机 | |||

| 4、托盘在转向机内转动90°后,流转出到下一段倍速链 | |||

| 5、完成工位7和工位8工作内容,流转至工位9 | |||

| 6、在工位9将装配完成的工件,人工或通过机器人搬运下线 | |||

| 二、机构参数 | |||

| 外形尺寸: | L10614xW6204xH1079(mm) | ||

| 通用性: | 100Kg | ||

| 循环周期: | 5s/工位 | ||

| 精度: | ±0.1mm | ||

| 三、示例应用 | |||

| 工件形状: | 满足640*640托盘放置需求 | ||

| 工件尺寸: | ≤640*640 | ||

| 工件重量: | 100(Kg) | ||

| 使用气压: | P=0.5(MPa) | ||

| 电源: | AC380V 50Hz/DC24V | ||

| 四、计算过程 | |||

| 【倍速链选型计算】 | |||

| 1)、链条选型 | |||

| 线体长度(m): | 案例所展示单段倍速链上有3个工位,每个工位长约1.1m,输送线总长约4.5m | 4.5 | |

| 输送部重量W1(kg/m): | 按极限3个工位堆积工况计算,输送部记为0 | 0 | |

| 堆积部重量W2(kg/m): | 工件重量100kg,托盘重量约60kg/个,极限状态上层三个满托盘,都处于堆积状态下负载最大,合计480kg,平均到3工位堆积长度1100*3mm,链条负载约145kg/m | 145 | |

| 输送部长度L1(m): | 等于线体长度减堆积部长度 | 1.2 | |

| 堆积部长度L2(m): | 单工位1.1mm,三个工位总计3.3m | 3.3 | |

| 链条重量M(kg/m ): | 因负载较大,预选采用:钢制链条、2.5倍速链条、31.75节距链条。 查询我司样本可知,链条重量:3.7kg/m (根据预选链条计算容许张力,满足要求则可以使用,不满足则更换型号重新计算) |

3.7 | |

| 预选链条倍数 | 2.5 | ||

| 预选链条节距p | 31.75 | ||

| 预选链条最大容许张力(KN) | 2.45 | ||

| 摩擦系数: | 查询我司样本可知: 输送部链条与导轨的摩擦系数f1 |

0.05 | |

| 堆积部链条与输送物的摩擦系数f2 | 0.15 | ||

| 堆积部链条与导轨的摩擦系数f3 | 0.15 | ||

| 链条最大张力F(KN): | G为重力加速度,取10 | 1.47 | |

| 单根链条受力F0(KN): | 查询我司手册,速度系数K1 | 1.6 | |

| 传送物负载系数K2 | 1.45 | ||

| 则单根受力按:0.6F*K1*K2 | 2.04 | ||

| 链条速度v(mm/min): | 根据线体需求速度220mm/s | 220 | |

| 采用2.5倍速链条,可得链条速度 | 88 | ||

| 校核: | 查询我司样本,预选的2.5倍速、31.75节距链条,最大容许张力为2.45KN≥F0=2.04,满足要求,可以选用,链条型号:VMW02-BS25-C210A-节数 | ||

| 2)、链轮、接头、型材、钢轨、摩擦条选型 | |||

| 链轮选型: | 与链条匹配对应链轮型号:VLW02-BS25-C210A-10-D孔径 | ||

| 齿数Z | 10 | ||

| 分度圆直径d(mm) | 102.75 | ||

| 接头型号: | 与链条匹配的接头型号:VMV91-BS25-C210A | ||

| 型材选择: | 根据2.5倍速、、31.75节距,查询我司型材样册,找到匹配型材有: ATS05-25-31、ATS05-25-31D、ATS05-25-31DG。 ATS05-25-31无托盘挡边结构、无需放置钢轨和耐磨条; D系列有托盘挡边结构,可放置耐磨条,无钢轨放置区,适用于轻载、塑料滚轮链条工况; DG系列有托盘挡边可放置耐磨条,有钢轨放置槽,需要单独购买耐磨条和钢轨配合使用,适用于重载、钢制滚轮链条工况。 综上:选择轨道型号:ATS05-25-31DG-L长度 |

||

| 钢轨型号: | ATS05-GG-L2000 | ||

| 摩擦条型号: | AVF61-BSL-L2000 | ||

| 3)、动力计算 | |||

| 链轮转速(r/min): | n=60*v/(p*Z) | 17 | |

| 驱动功率(KW): | P=Fv | 0.13 | |

| 驱动转矩(Nm): | T=9549*P/n | 74.04 | |

| 效率: | 采用梅花联轴器,效率取0.97 | 0.97 | |

| 安全系数: | k | 1.5 | |

| 最终需求功率(W): | P=1000*k*P/0.97 | 199 | |

| 4)、电机选型 | |||

| 电机选型: | 根据上述计算值,查询电机样册,选定变频减速电机:F250Y38L50RT | ||

| 额定功率(W) | 250 | ||

| 额定转速(r/min) | 28 | ||

| 额定扭矩(Nm) | 81 | ||

| 【DD马达选型计算】 | |||

| 1)、负载惯量计算 | |||

| 负载转动惯量J1(kg㎡): | 根据模型,在旋转中心建立坐标系,可得回转部份(含托盘和100kg工件),负载转动惯量 J1 | 12.23 | |

| DD马达最小需求惯量J2(kg㎡): | 此案例对精度及响应要求不高,惯量比可按最大50进行选用,即最小需求惯量J2 | 0.2446 | |

| 2)、持续扭矩计算 | |||

| 加/减速时间(s): | 此案例转动角度为90°,工作时间相对工位时间较充分,此处以4s完成90°旋转进行计算(2s加速+2s减速),则角速度:ω=0.79rad/s | 2 | |

| 角加速度(rad/s²): | β=1.5708/t² | 0.3927 | |

| 加/减速扭矩(Nm ): | 加速扭矩=减速扭矩=J1*β | 4.80 | |

| 持续扭矩(Nm ): | (计算公式详见技术文档) | 4.80 | |

| 忽略Tf摩擦扭矩,没有匀速阶段,水平工况忽略t4阶段 | |||

| 3)、DD马达选型 | |||

| DD马达型号: | 根据J≥0.2392 kg㎡,连续扭矩Te≥4.7Nm,选用型号DMYA3-50 | ||

| 转子惯量(kg㎡) | 0.254 | ||

| 持续扭矩(Nm) | 25 | ||

| 【顶升定位气缸选型计算】 | |||

| 1)、机械结构参数 | |||

| 倾斜度: | θ=°(水平0°,垂直90°) | 90 | |

| 负载重量(kg): | M | 200 | |

| 工作气压力(MPa): | P(应≤减压阀进口压力*85%) | 0.5 | |

| 摩擦系数: | u=(参考说明) | 0.2 | |

| 负载率(安全系数): | η | 0.65 | |

| 气缸运行时间(s): | t | 1 | |

| 气缸启动时间(s): | t0 | 0.1 | |

| 气缸刹车时间(s): | t1=t0 | 0.1 | |

| 负载行程(mm): | L0 | 35 | |

| 根据气缸选型表,选型气缸型号(WGN21-100-35-Y-2) | |||

| 前进出力(N): | F1 | 3851.4 | |

| 后退出力(N): | F2 | 3606.4 | |

| 2)、计算所需最小缸径 | |||

| 最大线速度(mm/s): | V=V0=L0/(t-t0) | 38.88888889 | |

| 加速度(m/s²): | a=V/t0 | 0.388888889 | |

| 负载需最小力(N): | F0=mg(sinθ+μcosθ)+ma(未考虑η) | 2037.777778 | |

| 气缸理论出力(N): | F=F0/η(已考虑η) | 3135.042735 | |

| 推力最小缸径(mm): | D1= | 89.37208751 | |

| 初设杆径(mm): | d0 | 25 | |

| 拉力最小缸径(mm): | D2= | 92.8028557 | |

| 整体设计工况计算: (此结论仅此案例参考使用) |

案例所需出力3135N<F1&F2,因此气缸符合设计要求 | ||

免责声明

本案例机构所有内容(3D图档、BOM表、技术文案、演示动画)仅供参考,请用户自行评估技术可行性,怡合达和萤领平台不承担案例机构中任何内容而产生的错误、交易纠纷等相关责任。

图例:

怡合达标准件

参考/外购零件

怡合达机加件

展示样品

YHD-SL0105-双层循环倍速链

10949

0

0

相关分类:

通用

输送线及功能组件

工业控制、马达驱动

易于切换工序

机械标准零件

案例描述:

通用型2.5倍速链,双层循环带转向结构,常用于各种装配产线

案例介绍

主要部件选型参考

序号

图片

名称

规格型号

数量

评价

请登录后评价!