| 一、设计思路 | |||

|

设计目的: |

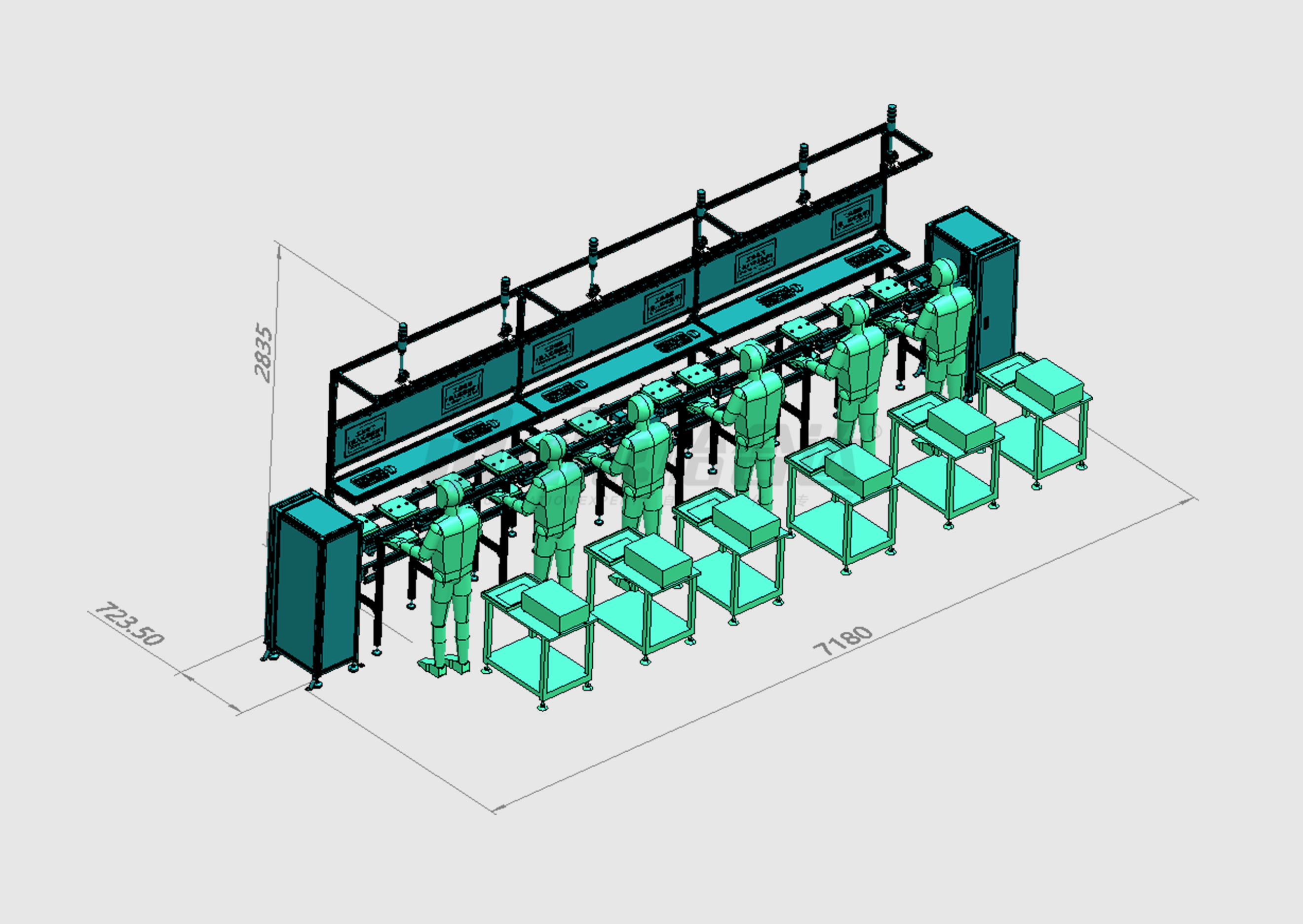

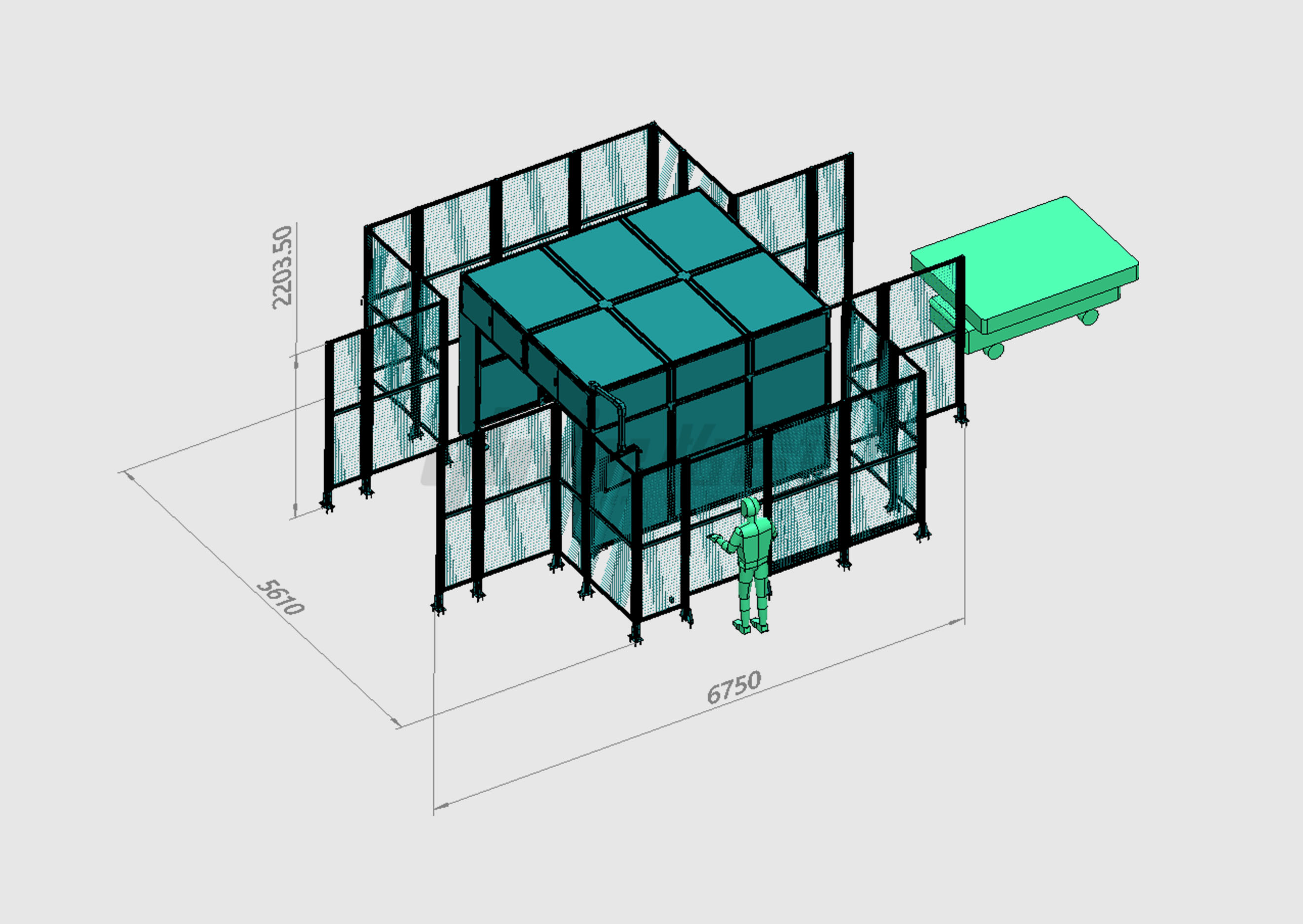

此案例主要有2个重点展示点: 1、采用八角管标准型材搭建夹具框架,结构稳定,质量轻可以降低机器人负载,且便于快速设计制作和柔性化调整; 2、采用快换装置连接法兰,可以实现夹具的自动快速更换。 |

||

| 设定场景: | 适用于金属产品的夹持搬运定位工况(常见于钣金焊接),及兼容产品较多夹具需要频繁更换的工况 | ||

| 动作流程: | 1、机器人与夹具正常对接连接 | ||

| 2、夹具到固定位置抓取工件,先完成定位销定位,有定位完成信号 | |||

| 3、夹紧气缸完成夹紧、吸盘完成吸紧动作 | |||

| 4、机器人将工件搬运到放置位置,工件被定位固定后,夹具松开脱离 | |||

| 5、机器人复位,往复以上流程 | |||

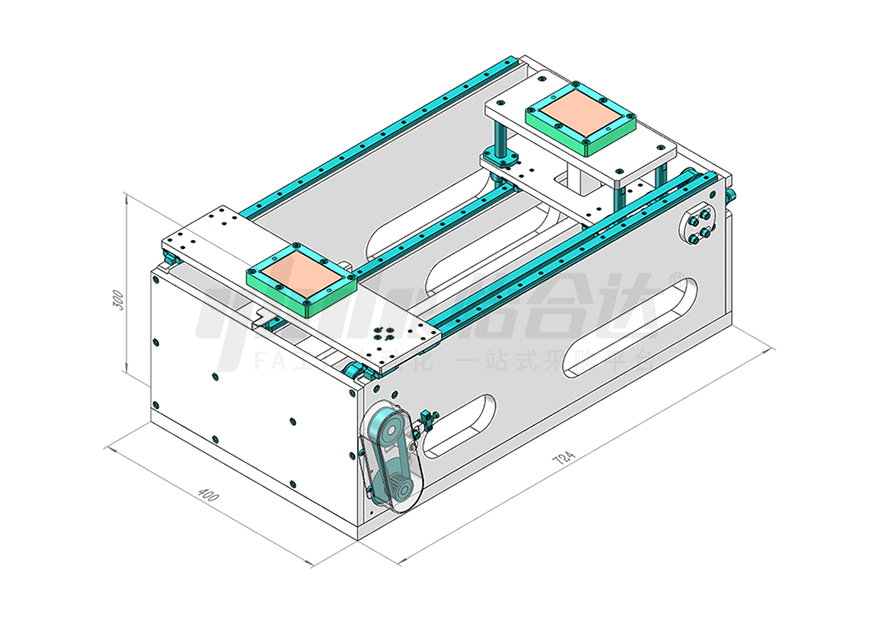

| 二、机构参数 | |||

| 外形尺寸: | L2540xW1924xH987(mm) | ||

| 精度: | ±0.2(mm) | ||

| 三、示例应用 | |||

| 工件形状: | 矩形钣金 | ||

| 工件尺寸: | L2600xW2000xH1(mm) | ||

| 工件重量: | 100(kg) | ||

| 使用气压: | P=0.5(MPa) | ||

| 电源: | AC220V 50Hz/DC24V | ||

| 四、计算过程 | |||

注:选型计算&公式可下载技术文档进行详细查看  |

|||

| 【快换盘选型】 | |||

| 参数 | 公式&注解 | 取值 | |

| 1)、机械结构参数 | |||

| 工件与负载质量(Kg): | M1 | 100 | |

| 夹具重量(Kg): | M2 | 100 | |

| 安全系数: | s | 1.3 | |

| 合计负载重量(Kg): | (M1+M2)*s | 260 | |

| 气路需求数量(个): | 夹紧气缸2路,吸盘1路 | 3 | |

| 电控点数需求(个): | 6个气缸(12个接近)、2个压力表、2个接近开关,合计约38个 | 38 | |

| 选型快换盘型号(WQC02-270-T/R) | |||

| 载重(Kg): | M | 270 | |

| 气口数量(个): | n | 9 | |

| 2)、快换模块选型 | 与WQC02-270-T/R匹配的型号 (WQC05-2-R/T-19) |

||

| 安装数量(个): | x | 2 | |

| 信号通道数量(个): | y | 19 | |

| 信号通道总数量(个): | x*y | 38 | |

【主梁80八角管容许载荷计算】  |

|||

| 1)、抗弯刚度计算 | 查询样本,只有悬臂梁状态载荷-偏移量图,没有简支梁类似工况载荷受力说明,故采用悬臂梁方式求解抗弯刚度,再代入简支梁工况近似计算校核 | ||

| 悬臂梁负载(kg): | F1 按图1取值 | 50 | |

| 悬臂梁长度(m): | L 1 按图1取值 | 1.2 | |

| 偏移量(mm): | S 按图1取值 | 3.8 | |

| 计算公式: | S=FL³/(3EI) | ||

| 抗弯刚度(Nm²): | EI=FL³/(3S) | 74273.68 | |

| 2)、悬臂梁计算 | |||

| 跨距(m): | L | 2.3 | |

| 容许挠度(m): | S2=L/500 (通常取L/300~L/500) | 0.0046 | |

| 计算公式: | S=FL³/(48EI) | ||

| 单根简支梁允许载荷(N): | F=(48*EI)*S2/L³ | 1347.88 | |

| 安全系数: | s | 1.5 | |

| 双梁结构负载(N): | 2*F | 2695.76 | |

免责声明

本案例机构所有内容(3D图档、BOM表、技术文案、演示动画)仅供参考,请用户自行评估技术可行性,怡合达和萤领平台不承担案例机构中任何内容而产生的错误、交易纠纷等相关责任。

图例:

怡合达标准件

参考/外购零件

怡合达机加件

展示样品

YHD-SL0127-八角管型材框架结构抓具

4297

0

0

相关分类:

工业框体结构部件

易于切换工序

通用

可调距离

其他形状

案例描述:

适用于金属产品的夹持搬运定位工况(常见于钣金焊接),及兼容产品较多夹具需要频繁更换的工况

案例介绍

主要部件选型参考

序号

图片

名称

规格型号

数量

评价

请登录后评价!